YAMAWA SOLUTIONS

กระเป๋าความรู้ เมื่อคุณมีปัญหาเกี่ยวกับการต๊าป

Bag Full of Wisdom when you are in trouble

-

March 07, 2026

ลูกค้าของเราต้องการ Hand Tap ขนาด 5/8-11 แบบ Plug Chamfer (เบอร์2)

คุณสามารถระบุได้หรือไม่ว่าควรแนะนำ Tap ประเภทใด

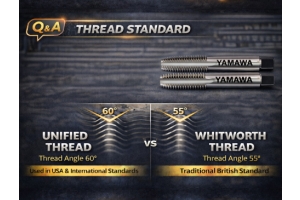

จำเป็นต้อง ตรวจสอบมาตรฐานของเกลียวก่อน เนื่องจากจากข้อมูลที่ให้มา อาจเป็นได้ 2 มาตรฐาน คือ

- • Unified Thread

- • Whitworth Thread

ดังนั้นจึงต้องยืนยันกับลูกค้าว่า ต้องการเกลียวตามมาตรฐานใด ก่อนเลือกชนิดของ Tap ที่เหมาะสม.

Unified Threads :

เป็นมาตรฐานเกลียวแบบนิ้วของสหรัฐอเมริกา โดยมีสัญลักษณ์ดังนี้- UNC (Unified National Coarse) สำหรับเกลียวหยาบ

- UNF (Unified National Fine) สำหรับเกลียวละเอียด

Whitworth Threads :

เป็นมาตรฐานเกลียวของประเทศอังกฤษ โดยใช้สัญลักษณ์ Wทั้งสองมาตรฐานนี้ สามารถมีขนาดเกลียว 5/8-11 ได้เหมือนกัน

ดังนั้นจึงจำเป็นต้องตรวจสอบมาตรฐานเกลียวให้ชัดเจนก่อนเลือกใช้ Tap.

มี ความแตกต่างในองค์ประกอบสำคัญบางประการ ระหว่าง Unified Threads และ Whitworth Threads

ดังนั้นจึงมีความจำเป็นอย่างยิ่งที่จะต้อง ยืนยันมาตรฐานของเกลียวที่ต้องการใช้งานให้ชัดเจน เนื่องจาก ไม่สามารถระบุได้จากสัญลักษณ์ 5/8-11 เพียงอย่างเดียว ว่าเป็นเกลียวมาตรฐานใด.

ความแตกต่างหลักระหว่าง

-

March 06, 2026

ฉันได้รับคำสั่งจากบริษัทแม่ให้ใช้ ต๊าป รุ่น SP M16×2 แบบ “Ichirin-buto”

ต๊าปชนิดนี้คืออะไร?คำว่า “Ichirin-buto” เป็นคำเรียกตามธรรมเนียมที่ใช้กัน ซึ่งมีความหมายว่า

มีขนาดใหญ่กว่ามาตรฐานประมาณ 0.3 มม.

ดังนั้นจึงหมายถึง การใช้ ต๊าป รุ่น SP M16×2 ที่มีขนาด Oversize มากกว่ามาตรฐาน 0.3 มม.

คำว่า “Rin” เป็นหน่วยวัดที่ใช้ในประเทศญี่ปุ่นในสมัยโบราณ โดย 1 Rin มีค่าประมาณ 0.3 มิลลิเมตร

ส่วนคำว่า “Buto” เป็นคำภาษาญี่ปุ่นที่มีความหมายว่า ใหญ่

ในลักษณะเดียวกัน คำว่า “Nirin-buto” หมายถึงขนาดที่ใหญ่กว่ามาตรฐาน 2 × 0.3 มม. = 0.6 มม.

ต๊าปแบบ Oversize เหล่านี้จะถูก ผลิตตามคำสั่ง (Made to Order)

สำหรับ ต๊าป ที่กล่าวถึงในคำถามนี้ มีรายละเอียดดังนี้

SP II +0.3 M16 × 2

โดยทั่วไปแล้ว ต๊าป ที่มีขนาด Oversize จะใช้ขนาดใหญ่กว่ามาตรฐานเท่าใด

และมักถูกนำไปใช้ใน อุตสาหกรรมประเภทใดบ้าง?

โดยทั่วไปแล้ว มักจะใช้ “Ichirin-buto” ซึ่งมีขนาด Oversize 0.3 มม.

และ “Nirin-buto” ซึ่งมีขนาด Oversize 0.6 มม.

ต๊าปที่มีขนาดใหญ่กว่ามาตรฐานเหล่านี้ จะถูกใช้ในกรณีที่

ชิ้นงานต้องมีการชุบผิวที่มีความหนาเพิ่มขึ้นหลังจากการทำเกลียว

-

February 11, 2026

เทคโนโลยีการรีดเกลียวสำหรับรากฟันเทียม

สนับสนุนการผลิตทางการแพทย์ด้วยเทคโนโลยีเครื่องมือตัดเกลียวของ YAMAWA

ภาพรวมตลาดรากฟันเทียม

ตลาดรากฟันเทียมมีการเติบโตอย่างต่อเนื่องจากการเปลี่ยนแปลงโครงสร้างประชากรและความก้าวหน้าทางเทคโนโลยีทางทันตกรรม ความต้องการโซลูชันฟื้นฟูฟันที่มีความมั่นคงในระยะยาวเพิ่มขึ้นอย่างชัดเจน

ผู้ผลิตจึงให้ความสำคัญกับกระบวนการผลิตที่มีความแม่นยำและความสม่ำเสมอ YAMAWA สนับสนุนอุตสาหกรรมรากฟันเทียมด้วยเครื่องมือตัดเกลียวและ Rolling Dies ที่ช่วยให้การผลิตมีเสถียรภาพและคุณภาพที่ควบคุมได้

โครงสร้างของระบบรากฟันเทียม

ระบบรากฟันเทียมประกอบด้วย ฟิกซ์เจอร์ อะบัทเมนต์ และสกรูอะบัทเมนต์ โดยสกรูอะบัทเมนต์มีบทบาทสำคัญต่อความมั่นคงของการประกอบ

ความแม่นยำของรูปทรงเกลียวและสภาพผิวมีผลโดยตรงต่อความเสถียรในการขันยึดและความทนทานในการใช้งานระยะยาว

ความต้องการด้านเกลียวของสกรูอะบัทเมนต์

สกรูอะบัทเมนต์ผลิตจากไทเทเนียมหรือไทเทเนียมอัลลอย ซึ่งต้องการการควบคุมคุณภาพของเกลียวอย่างเข้มงวด ขนาดเกลียว M1.4 ถึง M2 ต้องอาศัยกระบวนการผลิตที่แม่นยำสูง

การรีดเกลียวด้วย Rolling Dies เป็นกระบวนการขึ้นรูปที่ช่วยให้ผิวเกลียวเรียบและมีความแข็งแรง

-

August 06, 2025

Does YAMAWA produce and sell specific taps for STI (Screw Thread Insert) like the brand name "Helisert" or Helicoil?

"Helisert" is a brand name of the helical coil wire manufactured in India and used throughout Asia. "Helicoil" is the brand name of the helical wire manufactured in the USA and used throughout North America. A helical coil wire is inserted into an internal screw thread to prevent damage and reinforce the original thread. Each manufacturer has its own brand name.

YAMAWA calls these "Helical Coil Wire Screw Thread Inserts". We produce and sell selective taps for this particular usage in a variety of tap series such as Hand Taps, Spiral Fluted Taps, Spiral Pointed Taps, and others.

Tap sizes use the same size call out as a normal thread but the STI taps are larger in diameter to accommodate the oversize condition of the outside diameter of the Screw Thread Insert (STI). To produce a M10 tap would require a M10 STI tap. The rhombic shaped coil

-

May 13, 2025

ฉันมีปัญหาผิวเกลียวไม่สวย เมื่อทำการต๊าปด้วยต๊าป SP-PT ด้วยเครื่องจักร CNC ที่มีระบบการป้อนแบบ synchronous และใช้หัวจับต๊าปแบบแข็ง แต่ก็ยังเกิดปัญหาแม้จะใช้ค่าความเร็วตัดที่แนะนำก็ตาม

คุณสามารถแก้ปัญหาได้โดยการเปลี่ยนหัวจับต๊าปเป็นแบบ tension/compression

[การปรับปรุง]

ประเภทต๊าป : SP-PT1/4-19

(ต๊าปร่องเลื้อยสำหรับเกลียวท่อเตเปอร์)[ก่อนปรับปรุง]

ชิ้นงาน : SS400

เครื่องจักร : CNC

หัวจับ : แบบแข็ง

การป้อน : Fully synchronous

น้ำมันต๊าป : น้ำหล่อเย็น

ความเร็วตัด : 2.5เมตร/นาที (60RPM)[หลังปรับปรุง]

ชิ้นงาน : SS400

เครื่องจักร : CNC

หัวจับ : แบบ tension/compression

การป้อน : Fully synchronous

น้ำมันต๊าป : น้ำหล่อเย็น

ความเร็วตัด : 2.5เมตร/นาที (60RPM)เพื่อพัฒนาผิวเกลียวให้ดีขึ้น แนะนำให้ใช้หัวจับต๊าปแบบ tension/compression

ด้วยระบบการป้อน แบบ synchronous เพื่อทำให้มีการกัด 1ข้างที่มากขึ้น ทำให้สามารถได้เกลียว และผิวเกลียวที่ดีขึ้นลักษณะผิวของเกลียวใน ลักษณะผิวของเกลียวใน

[คำแนะนำ]

1) เมื่อใช้หัวจับต๊าปแบบแข็ง -

May 13, 2025

การจุ่มร้อนสังกะสีคืออะไรคะ? มีต๊าปที่ออกแบบเฉพาะงานสำหรับชิ้นงานที่ทำการจุ่มร้อนสังกะสีหรือไม่คะ?

การจุ่มร้อนสังกะสี หรืออาจจะเรียกอีกชื่อหนึ่งว่า การจุ่มร้อนกัลวาไนซ์ ซึ่งจะใช้ในกรณีที่ต้องการการเคลือบที่มีความหนา เมื่อต้องการต๊าปเกลียวชิ้นงานที่ผ่านการจุ่มร่อนกัลวาไนซ์ ซึ่งสามารถใช้ต๊าป oversize ที่เส้นผ่าศูนย์กลางของพิตช์ใหญ่ขึ้นประมาณ 0.3-0.6 มิลลิเมตร เพื่อทำเกลียวก่อนการจุ่มร้อน

[คำแนะนำ]

การจุ่มร้อนสังกะสี (กัลวาไนซ์)

เป็นระบบการทำผิวเพื่อป้องกันการกัดกร่อน หรือสนิมของเหล็ก โดยการทำให้แผ่นเหล็ก, เหล็กแท่งบีม, นั่งร้าน และชิ้นส่วนอื่นๆ ถูกชุบโดยสังกะสีที่อุณหภูมิสูง

การใช้งาน

สระว่ายน้ำ, ถนน, สะพาน, วิศวกรรมโยธา, สายไฟฟ้าแรงสูง, สายส่งกำลัง, แท่งเหล็กบีมก่อสร้าง และนั่งร้าน, เสาไฟฟ้าแรงสูงและอื่นๆแนวทางการเลือกต๊าป

ต้องตรวจสอบความหนาของการเคลือบ โดยค่าเส้นผ่าศูนย์กลางพิตช์จะใหญ่กว่าขนาดเกลียวปกติ ขึ้นอยู่กับขนาดความหนาของการเคลือบ(Defined in JISB 0290-5. 1048) (mm)

ค่าเส้นผ่าศูนย์กลางพิตช์จะถูกกำหนดด้านมาตรฐาน JIS -

May 13, 2025

เราจะสามารถหลีกเลี่ยงการเกิดเส้นหยุดบนผิวเกลียว เมื่อต๊าปเกลียวท่อเตเปอร์ (PT) ได้หรือไม่ ทางลูกค้าของเรา เรียกร้องให้ทางเราทำผิวเกลียวโดยไม่มีเส้นหยุดนี้ค่ะ

YAMAWA แนะนำให้ใช้คัตเตอร์ เพื่อให้ได้ผิวเกลียวที่ดีขึ้น

[ตัวอย่าง]

การต๊าปด้วยต๊าปท่อ PT ถึงแม้จะใช้เงื่อนไขการตัดที่ดีที่สุด รวมถึงไม่มีปัญหาเรื่องการสั่น หรือการเยื้องศูนย์ ด้วยคุณลักษณะรูปร่างของต๊าป ก็ไม่สามารถผลิตเกลียวให้ไม่มีเส้นหยุดนี้ได้ (ดูรูปด้านขวา)

การต๊าปเกลียวเตเปอร์ด้วยต๊าป PT จะเป็นการกัดเกลียวที่ใช้ทุกส่วนของ คมตัด และทุกฟันที่กัด เมื่อกัดจบ และ มีการถอยหลังของต๊าป การกัดที่กัดลึก ลงไป ทำให้เกิดเส้นหยุดอย่างหลีกเลี่ยงไม่ได้ การกัดด้วยคัตเตอร์ ถ้าคุณผลิตเกลียวเตเปอร์ด้วยคัตเตอร์ คุณจะไม่มีปัญหาเรื่องผิวเกลียวเลย โดยคัตเตอร์จะมีขนาดเล็กกว่าขนาดเกลียว และสร้างเกลียวในโดยใช้การเคลื่อนที่แบบ 3 มิติ

แต่ถ้าเป็นการใช้คัตเตอร์การกัด แบบต่อเนื่อง ทำให้ไม่เกิดเส้นหยุด อย่างไรก็ดีการใช้คัตเตอร์ จำเป็นต้องใช้เครื่องจักร CNC เพื่อเขียนโปรแกรมทางเดินของเครื่องมือแบบ 3 มิติ ได้เท่านั้น -

May 09, 2025

ฉันใช้ดอกนำศูนย์เพื่อกำหนดตำแหน่งศูนย์กลาง แต่มักมีปัญหาตรงส่วนที่เป็นคล้ายดอกสว่านมักจะหัก สามารถแก้ไขปัญหานี้ได้หรือเปล่าคะ?

กรุณาใช้ Point Drills แทนที่ เพื่อกำหนดศูนย์กลางแทน โดย Point Drill จะช่วยให้กำหนดตำแหน่งได้เช่นกัน และตัวมันเองไม่มีส่วนที่เหมือนดอกสว่าน จึงช่วยแก้ปัญหาของคุณได้

[วิธีการแก้ไข]

Point Drill หรือดอกเจาะนำศูนย์ ไม่มีส่วนที่เป็นดอกสว่านสำหรับกำหนดตำแหน่งศูนย์กลาง (จากรูปด้านล่าง) เนื่องจากดอกเจาะนำศูนย์ไม่มีส่วนนั้น เลยไม่เกิดปัญหาดอกหัก นอกจากนี้แล้วยังสามารถทำแชมเฟอร์รู ในคราวเดียวกัน ทำให้สามารถลดเวลาในการกัดงาน เพิ่มประสิทธิภาพได้มากขึ้นอีกด้วย ดอกสว่านนำศูนย์

ดอกเจาะนำศูนย์

กำหนดตำแหน่งศูนย์กลาง เจาะ ดอกเจาะนำศูนย์ เจาะ

[ข้อแนะนำ]

YAMAWA ดอกเจาะนำศูนย์มี 2 แบบ คือ PE-Q มุม 90° และ PE-S มุม 60° นอกจากนี้ยังมีแบบอื่นๆ

-

May 09, 2025

รบกวนช่วยอธิบายความหมายของสัญลักษณ์ S0.8x0.2 ได้ไหมคะ

เป็นสเปคเกลียวขนาดเล็กพิเศษ ใช้สำหรับนาฬิกาข้อมือ, แว่นตา, เครื่องมืออิเลคโทรนิคส์ และอื่นๆ โดยเกลียวขนาดเล็ก จะใช้สัญลักษณ์ S แทน M (S0.8x0.2=ขนาดเกลียว 0.8 มิลลิเมตร และ พิตช์ 0.2 มิลลิเมตร)

[ข้อแนะนำ]

ทาง YAMAWA นำเสนอสินค้าสำหรับเกลียวขนาดเล็กเป็นมาตรฐาน ทั้งต๊าปตัดเฉือน, โรลต๊าป และโรลลิ่งดาย

MS+RS ・HPsRZ

MS+TR

MS-RS-D

ช่วงสเปคของเกลียวขนาดเล็ก จะมีเป็น S0.3x0.08 ถึง S1.4x0.3 โดยเส้นผ่าศูนย์กลางในของเกลียวขนาดเล็ก S จะมีขนาดใหญ่กว่าเกลียวเมตริกทั่วไป

ยกตัวอย่างเช่น

ค่าเส้นผ่าศูนย์กลางในของ S1x0.25 = 0.760 มิลลิเมตร ค่าเส้นผ่าศูนย์กลางในของ M1x0.25=0.729 มิลลิเมตร โดยที่ต่างกันเนื่องจาก เกลียวเล็ก S จะให้ค่าเส้นผ่าศูนย์กลางในที่สูงกว่าเพื่อให้ได้เกลียวที่แข็งแรงที่สุดสำหรับเกลียวขนาดเล็ก -

May 09, 2025

ฉันมีปัญหาในการใช้โรลต๊าป โดยเมื่อตรวจสอบเกลียวด้วยเกจ GP-6H จะได้ผลที่ค่อนข้างแน่น และเกลียวดูเล็กเกินไป ช่วยแนะนำการเลือกคลาสของต๊าปที่เหมาะสมให้ด้วยค่ะ

คุณสามารถแก้ปัญหาโดยการเลือก คลาสของโรลต๊าปที่สูงขึ้น

[คำแนะนำ]

ระบบคลาส G สำหรับโรลต๊าป จะอ้างอิงคล้ายกับมาตรฐาน ANSI คลาส GH โดยแต่ละคลาสจะมีความกว้างประมาณ 0.0005 นิ้ว(12.7 ไมโครเมตร) ชนิดของวัสดุงาน จะเป็นตัวกำหนดรูปร่างของเกลียวใน ดังนั้น ใน 1 ขนาดของโรลต๊าปจะมีคลาสอยู่ 2-3 ระดับ เพื่อกำหนดค่าเกลียวที่เหมาะสมได้

ยกตัวอย่างดังนี้

ปกติ N+RZ M5x0.8 โรลต๊าปสำหรับเหล็กจะใช้คลาส G6 และเมื่อมีการทำเกลียว แล้วเช็คตาราง GP-6H ได้ผลว่าเกลียวฟแตเกินไป อาจจะใช้คลาส G7 หรือ G8 เพื่อแก้ปัญหา

อย่างไรก็ตาม ช่วยหมายเหตุไว้ว่า การใช้โรลต๊าปด้วยคลาสที่สูงขึ้น จะส่งผลให้มีค่าเส้นผ่าศูนย์กลางในที่เล็กลง เนื่องจากมีการเพิ่ม เนื้อสำหรับอัดขึ้นรูป ถ่ายังพบปัญหานี้อีกให้ทำรูก่อนต๊าปมีขนาดใหญ่ขึ้นด้วย

[คำแนะนำ]

สามารถอ้างอิงตารางด้านล่าง เพื่อเลือกโรลต๊าปคลาสที่เหมาะสมได้